Elke Peblar-lader wordt ontworpen, geproduceerd en getest in onze volledig verticaal geïntegreerde fabriek van Prodrive Technologies in Eindhoven. Ga op ontdekkingstocht achter de schermen van onze productielijn en ervaar hoe we onze laders tot het uiterste testen. Want voor ons begint kwaliteit met betrouwbaarheid waarop je kunt vertrouwen.

Productie

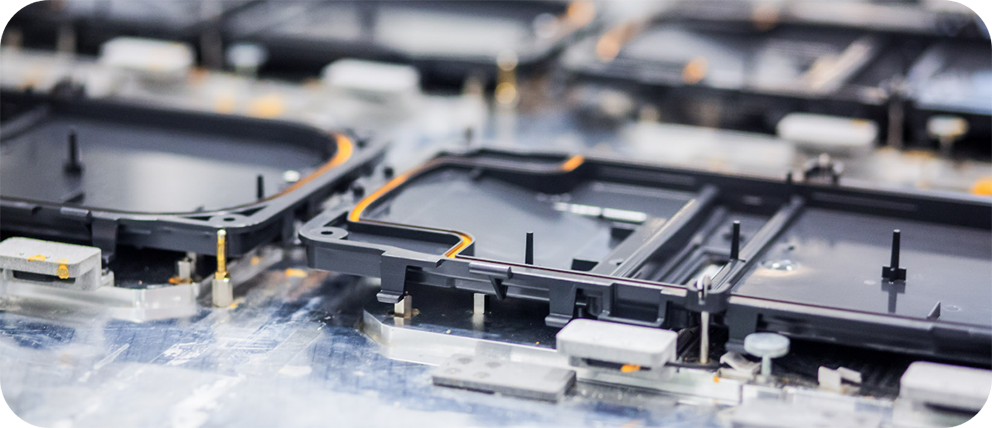

Onze PCBAs worden volledig in eigen huis geproduceerd. Elke printplaat bevat 1200 componenten en vormt het hart van de lader. Na elke stap testen we rigoureus om topkwaliteit te garanderen in elke EV lader.

STAP 1

Printed Circuit Board-assemblage

Het PCBA-proces start in onze SMD-afdeling, waar kleine componenten met uiterste precisie op de printplaat worden gesoldeerd. Omdat dit proces absolute nauwkeurigheid en consistentie vereist, voeren we tijdens elke stap visuele inspecties en röntgencontroles uit.

STAP 2

Through-hole solderen

In de through-hole lijn solderen we grotere componenten op de printplaat, zoals relais, aardlekschakelaars (RCD’s) en stevige connectoren. Via automatische elektrische tests (AET), uitgevoerd met de ‘bed of nails’-methode, controleren we of alles correct functioneert. De printplaat wordt tussen twee platen geplaatst, waarbij elektrische probes contact maken met het bord.

Tijdens deze stap wordt ook de firmware op de printplaat geladen. Zo weten we zeker dat alle componenten correct zijn geplaatst. Na het solderen inspecteren we zorgvuldig de kwaliteit van de soldeerverbindingen.

STAP 3

Spuitgieten

In deze fase worden alle kunststof onderdelen geproduceerd met geavanceerde stalen mallen. Elk onderdeel vervult meerdere functies: slagvastheid, bescherming tegen water en stof, statusweergave via het display, én slimme interne structuren voor eenvoudige installatie en bescherming van de printplaat.

Deze kunststof behuizing belichaamt de kenmerkende elegantie en het authentieke design van Peblar.

STAP 4

Montage

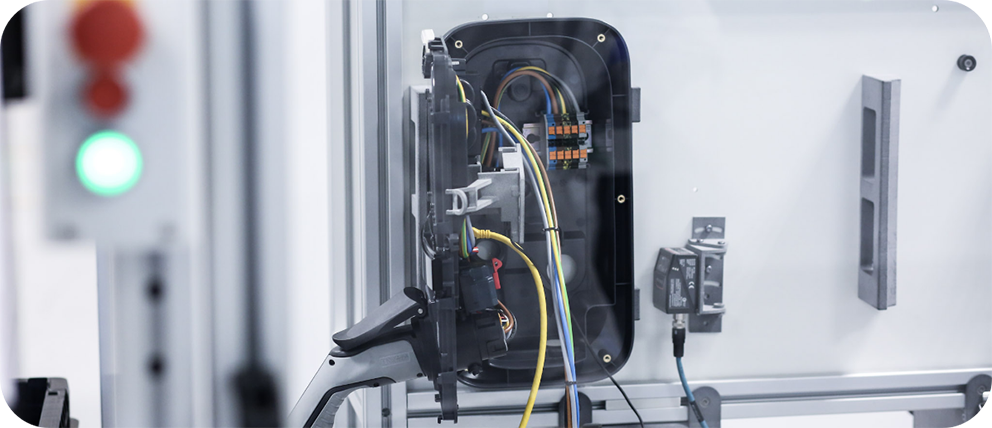

In de volgende stap van de assemblage worden alle mechanische onderdelen en printplaten in de EV-lader geplaatst. Met geautomatiseerde visuele inspecties (AVI) controleren we of alles correct is gemonteerd volgens onze strenge kwaliteitsnormen.

STAP 5

Energiemeter-test

In een van de laatste testfasen wordt de geïntegreerde energiemeter gecontroleerd. Zodra de laders zijn aangesloten, verifiëren we of de energiemeter de geladen energie nauwkeurig meet en voldoet aan de MID-richtlijn en de Duitse Eichrecht-regelgeving (MessEG).

STAP 6

End-of-line test

Vervolgens schakelen we de lader in om de volledige functionaliteit van het systeem te testen. We controleren op lekstroom, testen of de RFID-communicatie vlekkeloos verloopt en verifiëren of de socket stevig is gemonteerd. Zelfs het display wordt gecontroleerd – alles moet perfect werken.

STAP 7

Firmware programming

Deze firmware wordt correct geconfigureerd en bijgewerkt, zodat de lader direct klaar is voor gebruik. Na deze stap heeft Peblar, uit oogpunt van cyberbeveiliging, geen toegang meer tot de interne processen van het systeem.

Plan een consult met ons team

Klaar om white label-mogelijkheden te verkennen? Plan een consult met ons team en ontdek hoe we jouw visie tot leven kunnen brengen!

Scroll om Softwareconfiguratie

Softwareconfiguratie

Ons doel is helder: elke lader die onze fabriek verlaat, moet future-proof zijn en klaar voor software-updates. Onze laders zijn gebouwd om jarenlang robuust en betrouwbaar te blijven.

Regressietests

Om softwareversies te verifiëren, draaien we continu regressietests, dag en nacht. Zo zorgen we ervoor dat updates soepel verlopen en de lader blijft functioneren na elke wijziging of bugfix.

Nieuwe functies en software

Binnen onze faciliteiten testen we nieuwe functies eerst op een groep laders met gesimuleerde voertuigen. Zodra deze tests zijn doorstaan, testen we ze in de praktijk: onze parkeerplaats bij Prodrive. Hier testen we verschillende configuraties, van socket- tot kabelversies. Ook beoordelen we het gedrag bij load balancing, zodat alle laders ook onder piekbelasting perfect samenwerken.

Compatibiliteit met externe systemen

Bij Peblar werken we samen met diverse externe meetsystemen, waaronder HomeWizard, FLEXECHARGE en Xemex. In onze laatste softwaretest verifiëren we dat onze EV-laders vlekkeloos samenwerken met deze energiemanagementplatformen. Zo kunnen klanten hun lader eenvoudig én met vertrouwen koppelen.

Peblar en STROOHM:

Een dynamisch white label partnerschap

Gedreven door onze ambitie om white label EV-laders te ontwikkelen, bundelden we de krachten met STROOHM, een Belgische charge point operator. Samen creëerden we een concurrerend product voor de fleet charging markt.

Test & validatie

Deze fase vindt plaats vóór het productieproces. We onderwerpen de lader aan omgevingssimulaties met extreme temperaturen, trillingen en water om de duurzaamheid onder zware omstandigheden te testen. Zo garanderen we dat elke lader blijft presteren – zelfs in de meest veeleisende situaties.

Levensduurtesten

Accelerated Lifetime Testing (ALT) simuleert tien jaar gebruik in slechts enkele maanden. We voeren uithoudingstests uit bij hoge temperaturen, waarbij de lader afwisselend op vol vermogen draait en in stand-by staat.

Daarna wisselen we wekenlang tussen extreme hitte en vrieskou. Zo zorgen we ervoor dat de lader onder alle temperatuurcondities stabiel blijft presteren.

Highly accelerated lifetime testing (HALT)

Tijdens hitte- en koudestress-tests drijven we onze laders tot het uiterste door ze bloot te stellen aan extreem hoge en lage temperaturen – net zo lang tot het apparaat faalt. Bij elke temperatuurinstelling wachten we tot de lader stabiel is, waarna we een laadsessie uitvoeren om de functionaliteit te testen.

Klimaat- en omgevingstesten

We voeren een reeks temperatuurcycli uit met zowel hoge als lage temperaturen, waarbij de lader afwisselend in stand-by en op vol vermogen draait. Daarnaast testen we op luchtvochtigheid om te controleren of er condensvorming optreedt in de lader.

Het testen van vochtigheid is cruciaal, omdat binnendringend water veiligheidsrisico’s met zich mee kan brengen. Daarom onderwerpen we de lader aan een hoge luchtvochtigheid over het volledige temperatuurbereik.

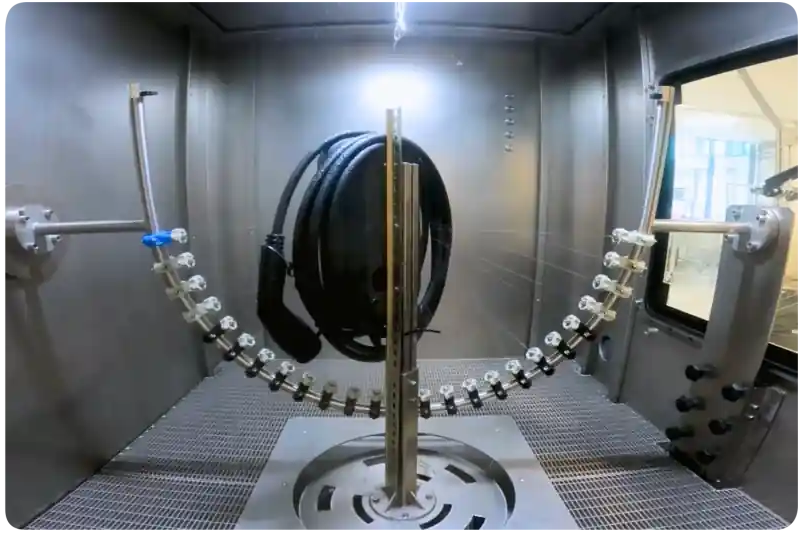

Ingress protection (IP) tests

In onze testkamers bootsen we realistische omgevingscondities na door de laders bloot te stellen aan stof en water. Zo testen we of er iets binnendringt in het apparaat.

Met een standaard IP54-spuittest garanderen we dat onze laders moeiteloos blijven functioneren bij regen of stoffige omstandigheden – zonder concessies aan de prestaties.

Thermal shock

De lader ondergaat intensieve tests via meerdere plotselinge temperatuurcycli. Bij elke stap laten we de lader eerst stabiliseren, waarna we de warmtestroom omkeren, dit proces herhalen we honderden keren.

Zo sporen we mogelijke zwakke plekken op en garanderen we dat de lader ook onder thermische stress correct blijft functioneren.

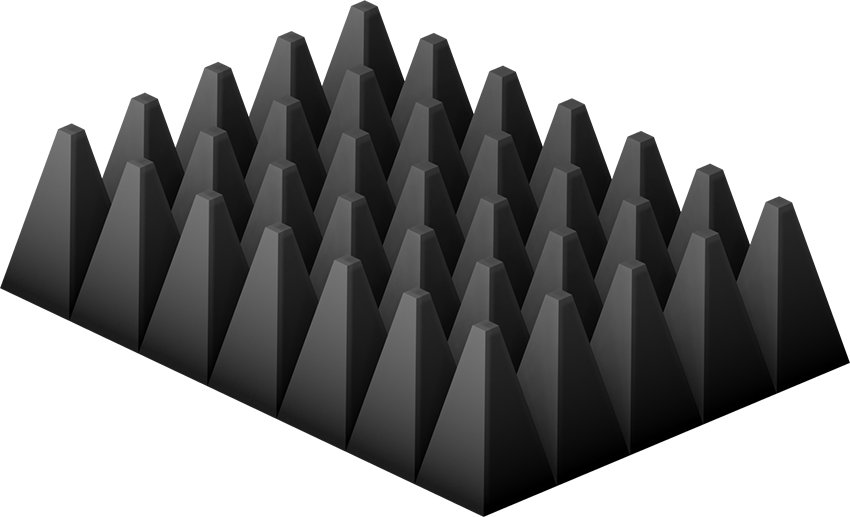

Electromagnetic compatibility (EMC)

Deze cruciale fase garandeert dat onze laders bestand zijn tegen elektromagnetische interferentie. We testen of de lader zelf geen storende elektromagnetische velden uitzendt die andere apparaten kunnen beïnvloeden.

De lader wordt in een magnetisch afgeschermde EMC-kamer geplaatst, waar een ontvangstantenne vanuit verschillende hoeken de emissies detecteert.

Mechanische tests: IK en vibratie

Bij deze tests beoordelen we de duurzaamheid van de componenten tegen fysieke schokken en stoten. Tijdens de valtest laten we de lader vrij op een betonnen vloer vallen om te controleren of de behuizing intact blijft.

De mechanische impact resistentie wordt getest tot een IK10-rating, waarbij zware impacts op het oppervlak van de lader worden toegepast. Voor én na de impact controleren we of de functionaliteit volledig behouden blijft.

.jpg?width=1200&height=670&name=Team%20France%20(1).jpg)

Plan een consult met ons team

Klaar om white label-mogelijkheden te verkennen? Plan een consult met ons team en ontdek hoe we jouw visie kunnen realiseren!