Jedes Peblar-Ladegerät wird in unserer vollständig vertikal integrierten Fertigungsanlage bei Prodrive Technologies in Eindhoven, Niederlande, entwickelt, produziert und getestet. Begleiten Sie uns durch die verschiedenen Stationen, werfen Sie einen Blick auf unsere Produktionslinie und erfahren Sie, welchen intensiven Prüfungen wir die Ladegeräte unterziehen. Denn wir sind überzeugt: Exzellenz beginnt mit Qualität, auf die man sich verlassen kann.

Produktion

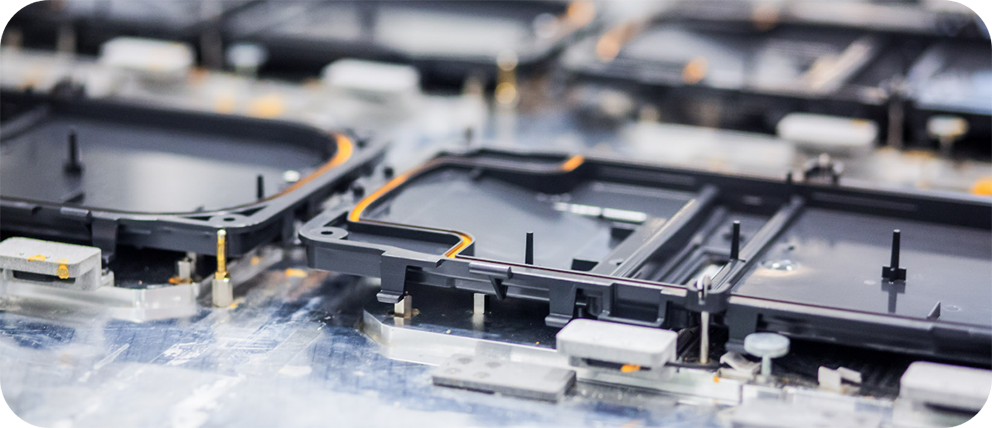

Wir fertigen unsere Leiterplattenbestückungen (PCBA) im eigenen Haus. Unsere PCBA-Produktionslinie montiert rund 1.200 Bauteile pro Gerät – das Herzstück jedes Ladegeräts. Nach jedem Fertigungsschritt wird die PCBA strengen Tests unterzogen, um die höchste Qualität in jedem Peblar-Ladegerät sicherzustellen.

STUFE 1

Leiterplattenbestückung (PCBA)

Der Prozess beginnt in der SMD-Abteilung (Surface Mounted Device), wo kleinste Bauteile präzise auf die Leiterplatte gelötet werden. Diese Arbeit erfordert höchste Genauigkeit und Konsistenz. Daher führen wir während dieses Schritts visuelle Inspektionen und Röntgenprüfungen durch.

STUFE 2

Durchsteckmontage (Through-Hole Soldering)

In dieser Linie werden größere Bauteile wie Relais, Fehlerstromschutzschalter (RCDs) und robuste Steckverbinder auf die Leiterplatte gelötet. Mithilfe eines automatischen elektrischen Tests (AET) im sogenannten „Nadelbettverfahren“ prüfen wir die vollständige Funktionsfähigkeit: Dabei wird die Firmware aufgespielt und die Platzierung aller Komponenten verifiziert.

Nach dem Löten kontrollieren wir sorgfältig die Qualität der Lötstellen, um sicherzustellen, dass sämtliche Komponenten korrekt verbaut sind.

STUFE 3

Spritzguss

Hier entstehen alle Kunststoffteile mithilfe hochpräziser Stahlformen. Diese Komponenten erfüllen mehrere Funktionen: Schlagfestigkeit, Schutz vor Wasser und Staub, Anzeige der Ladezustände sowie innere Strukturen für eine einfache Installation und Schutz der PCBA.

Dieses Gehäuse verkörpert die unverwechselbare Eleganz und das authentische Design von Peblar.

STUFE 4

Systemmontage

Im nächsten Schritt werden alle mechanischen Teile und Leiterplatten in das Ladegerät integriert. Mit automatisierten visuellen Inspektionen (AVI) stellen wir sicher, dass jedes Produkt exakt nach unseren Qualitätsstandards montiert ist.

STUFE 5

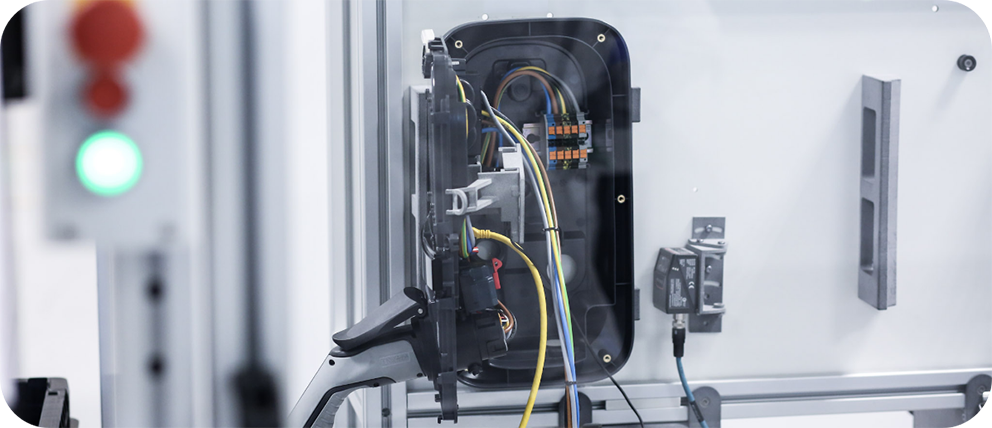

Energiezähler-Test

In einer der finalen Testphasen wird der integrierte Energiezähler geprüft. Sobald die Ladegeräte angeschlossen sind, stellen wir sicher, dass die Messung des geladenen Stroms exakt ist und den Anforderungen der Messgeräte-Richtlinie (MID) sowie der deutschen Eichrechtskonformität (MessEG) entspricht.

STUFE 6

End-of-Line Test

Nun wird das gesamte Ladegerät eingeschaltet und geprüft. Wir testen auf Stromleckagen, verifizieren die fehlerfreie Kommunikation per RFID, kontrollieren die Steckdosenmontage und stellen sicher, dass das Display einwandfrei funktioniert.

STUFE 7

Firmware-Programmierung

Zum Abschluss wird die kundenspezifische Firmware aufgespielt. Diese muss korrekt konfiguriert und aktuell sein, damit das Ladegerät sofort einsatzbereit ist. Aus Gründen der Cybersicherheit haben wir nach diesem Schritt keinen Zugang mehr zu internen Prozessen des Systems.

Beratung vereinbaren

Bereit, White-Label-Optionen zu entdecken? Sprechen Sie mit unserem Team und erfahren Sie, wie wir Ihre Vision Wirklichkeit werden lassen können!

Scrollen für Software-Konfigurationen

Software-Konfigurationen

Unser Ziel ist es, dass jedes Ladegerät, das unsere Fertigung verlässt, zukunftssicher ist und über Jahre hinweg zuverlässig mit Software-Updates kompatibel bleibt.

Regressionstests

Um die Stabilität neuer Softwarestände sicherzustellen, führen wir Tag und Nacht kontinuierlich Regressionstests durch. So prüfen wir, ob Updates reibungslos laufen und das Ladegerät auch nach Anpassungen und Bugfixes zuverlässig funktioniert.

Neue Funktionen und Software

In unserer Testumgebung prüfen wir neue Features zunächst mit simulierten Fahrzeugen. Nach erfolgreichem Abschluss folgen Praxistests auf unserem Parkplatz bei Prodrive – mit unterschiedlichsten Konfigurationen von Steckdosen- bis Kabelvarianten. Dabei testen wir auch das Lastmanagement, um sicherzustellen, dass alle Ladegeräte bei Spitzenlasten harmonisch zusammenarbeiten.

Kompatibilität mit Drittanbieter-Software

Peblar arbeitet mit einer Vielzahl externer Energiemanagement-Systeme, darunter HomeWizard, FLEXECHARGE und Xemex. In unseren finalen Softwaretests stellen wir sicher, dass unsere Ladegeräte nahtlos mit diesen Plattformen funktionieren – für maximale Flexibilität und Vertrauen bei unseren Kunden.

Peblar und STROOHM:

Eine dynamische White-Label-Partnerschaft

Mit dem Ziel, unsere White-Label-Ladegeräte weiterzuentwickeln, haben wir uns mit STROOHM, einem belgischen Charge Point Operator, zusammengeschlossen. Gemeinsam haben wir ein starkes Produkt für den Flotten-Markt geschaffen.

Als Nächstes:

Tests und Validierungen

Dieser Schritt erfolgt bereits vor der Produktion. Dabei simulieren wir extreme Umweltbedingungen wie Hitze, Kälte, Vibrationen und Wassereinwirkung, um die Widerstandsfähigkeit der Ladegeräte unter Stress zu prüfen. So stellen wir sicher, dass jedes Ladegerät auch unter härtesten Bedingungen zuverlässig funktioniert.

Lebensdauertests

Accelerated Lifetime Testing (ALT):

Wir simulieren eine Nutzungsdauer von zehn Jahren innerhalb weniger Monate. Dazu gehören Temperaturwechseltests, bei denen die Kammern erhitzt und zwischen Volllastbetrieb und Standby gewechselt wird. Anschließend wechseln wir zwischen hoher Hitze und Frost – über mehrere Monate hinweg –, um die Stabilität des Ladegeräts bei unterschiedlichsten Temperaturen zu gewährleisten.

Hochbeschleunigte Lebensdauertests (HALT)

In Hitze- und Kältestresstests bringen wir die Ladegeräte an ihre Grenzen, bis zur Belastungsgrenze des Materials. Bei jeder Temperaturstufe führen wir eine Ladesession durch, um die Funktionalität zu überprüfen.

Klima- und Umwelttests

Wir führen zahlreiche Hoch- und Tieftemperaturzyklen durch, bei denen das Ladegerät abwechselnd im Standby- und Volllastbetrieb läuft. Zusätzlich simulieren wir hohe Luftfeuchtigkeit, um Kondensationsbildung im Gerät auszuschließen.

Diese Tests sind entscheidend, da Feuchtigkeit im Gerät sicherheitsrelevant sein kann.

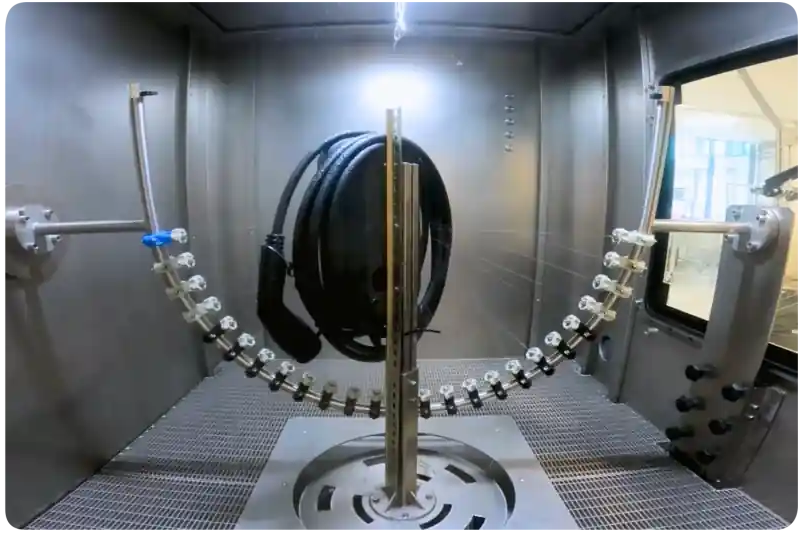

Schutzart-Tests (IP)

In speziellen Testkammern simulieren wir Staub- und Wassereinwirkung. Standardisierte IP54-Tests stellen sicher, dass unsere Ladegeräte auch bei Regen und Staub zuverlässig funktionieren, ohne Leistungseinbußen.

Thermoschock

Hier setzen wir die Geräte extrem schnellen Temperaturwechseln aus und wiederholen diesen Zyklus hunderte Male. So erkennen wir mögliche Schwachstellen in den Verbindungen und stellen sicher, dass die Funktionalität auch unter thermischem Stress erhalten bleibt.

Elektromagnetische Verträglichkeit (EMV)

In einer magnetisch abgeschirmten EMV-Kammer prüfen wir, dass unsere Ladegeräte unempfindlich gegen elektromagnetische Störungen sind und selbst keine zu starken Felder aussenden, die andere Geräte beeinflussen könnten.

Mechanische Tests: IK und Vibration

Hier testen wir die Robustheit unserer Ladegeräte gegenüber mechanischen Belastungen. In Falltests stürzen wir die Geräte auf Betonböden, um sicherzustellen, dass das Gehäuse intakt bleibt.

Die Schlagfestigkeit prüfen wir bis zu einer IK10-Bewertung – mit massiven Aufschlägen auf die Oberfläche des Ladegeräts. Vor und nach den Tests kontrollieren wir die volle Funktionsfähigkeit.

.jpg?width=1200&height=670&name=Team%20France%20(1).jpg)

Beratung vereinbaren

Bereit, White-Label-Optionen zu entdecken? Sprechen Sie mit unserem Team und erfahren Sie, wie wir Ihre Vision Wirklichkeit werden lassen können!